www.engineering-russia.com

12

'18

Written on Modified on

KBH10 – мастерское решение задачи токарной обработки закаленных материалов

«Тверже» не всегда означает «сложнее»

Точение закаленных материалов уже несколько десятилетий является эффективной альтернативой операциям шлифования. Данный вид обработки отличают высокая скорость и точность. В арсенале инструментальной компании Kennametal имеется широкий выбор эффективного инструмента с предсказуемым периодом стойкости для обработки закаленных сталей, жаропрочных сплавов и отбеленных чугунов. Однако появление новых современных материалов в аэрокосмической, автомобильной и энергетической отраслях стимулирует производителей к созданию все более совершенного металлорежущего инструмента.

Лучшие в своем классе

Отвечая актуальным требованиям рынка, Kennametal Inc. представила недавно разработанную серию пластин из поликристаллического кубического нитрида бора (PcBN) для токарной обработки закаленных материалов. По словам Хельмута Гремера, главного специалиста по технологиям механообработки, новые режущие пластины дополняют имеющуюся пару сплавов Kennametal KBH20 и KB5630 из PcBN. Они обладают повышенной износостойкостью, необходимой для эффективного точения материалов твердостью до 65 HRC, и особенно подходят для операций с высокими требованиями к качеству поверхности.

«На производстве наблюдается тенденция на ужесточение размерных допусков для таких деталей как подшипники, кольца, поршни и ступицы, - отмечает Гремер. – Все чаще можно встретить допуск 4 мкм и ниже, а значение шероховатости поверхности Ra < 0,4 мкм. Новый режущий материал удовлетворяет требованиям заказчиков, которым нужна высокая стойкость инструмента при обработке поверхностей таких деталей».

Так, например, известный автопроизводитель при использовании новых пластин добился повышения стойкости инструмента более чем вдвое (от 150 изделий на режущую кромку до 350 изделий) при обработке внутренней поверхности ступицы подшипника диаметром 140 мм из сплава 5115 твердостью 62 HRC. Изготовитель приводных валов достиг повышения стойкости инструмента от 250 до 450 изделий на режущую кромку при точении стали UC1 (аналогичной S53) твердостью 58 HRC, обеспечивая стабильный уровень шероховатости поверхности в пределах Rz6.

Обеспечивая надежность

В обоих примерах скорость резания составляла 180 м/мин, средняя глубина резания 0,15 мм, а скорость подачи варьировалась от 0,22 до 0,32 мм/об. Заказчики сэкономили тысячи долларов в год за счет уменьшения расходов на режущие пластины и сокращения времени простоев на смену инструмента.

Основа материала KBH10 абсолютно новая. Состав PcBN разработан специально для обеспечения возможности повышения скорости резания на 20% без потери, а в некоторых случаях и с увеличением, периода стойкости пластин. В процессе испытаний удалось зафиксировать значение шероховатости поверхности Ra0,2 при соблюдении всех заданных требований размерных допусков. Режущие пластины KBH10 доступны в исполнениях с различной геометрией и подготовкой режущей кромки и подходят для широкого спектра операций твердого точения.

«Пластины KBH10 идеально подходят для операций чистовой обработки, при этом они достаточно прочные для работы с небольшими прерываниями или переменной глубиной резания, – рассказывает Гремер. – Благодаря низким усилиям резания снижается тепловыделение и уменьшается лункообразование и износ по задней поверхности и, как следствие, растет стойкость. Кроме того, удается избежать проблем, связанных с образованием упрочненного слоя на обработанной поверхности».

Высокое качество обработки достигается благодаря уникальной подготовке режущей кромки пластин KBH10. Практически для всех пластин из PcBN, представленных на рынке, применяется притупление кромки фаской или радиусом. Компания Kennametal разработала специальную форму заточки. Она более острая и обеспечивает более плавное резание по сравнению с решениями конкурентов, и одновременно достаточно прочная для работы с закаленными материалами.

«Пять лет назад никто не мог формировать такие режущие кромки, не говоря уже об их измерении, – говорит Гремер. – Но благодаря относительно недавним достижениям в метрологии и заточном оборудовании мы можем обеспечить заточку кромки такой формы, которая сокращает суммарные усилия резания до 40%. А в сочетании с новыми свойствами более прочной основы пластин KBH10 мы добились идеального сочетания износостойкости, твердости и остроты режущей кромки».

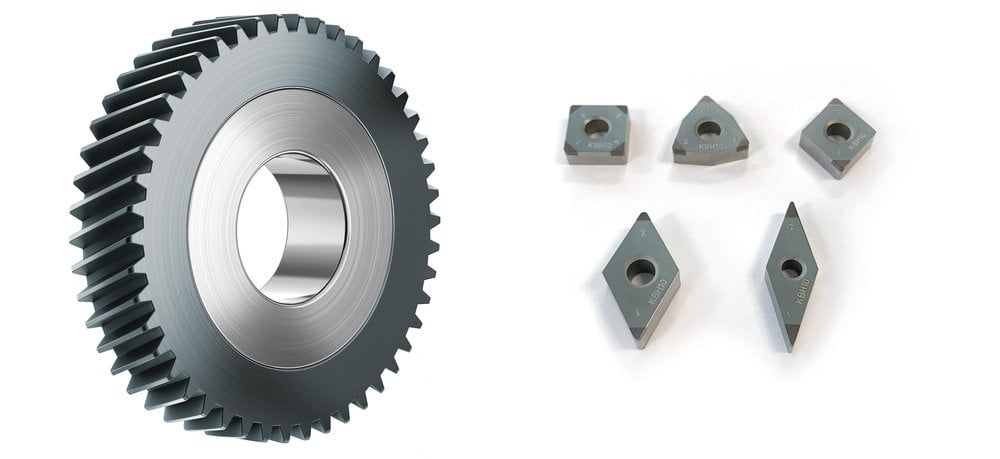

Пластины KBH10 – новейшее решение для точения закаленных материалов от Kennametal – имеют уникальную форму режущей кромки, которая устойчива к лункообразованию и износу по задней поверхности и в то же время минимизирует вибрации даже при прерывистом резании.

Классическое точение закаленных материалов. Доступен широкий выбор форм, размеров и геометрий режущих пластин.

Получите дополнительную информацию…