www.engineering-russia.com

03

'18

Written on Modified on

Комплексный анализ износа инструмента вне процесса обработки

Режущие инструменты — основные элементы металлообработки. Выбор инструментов и методов обработки определяет, как будет расти производительность и какие сложности могут возникнуть в процессе. Многое зависит от того, как организована работа с инструментом в процессе обработки.

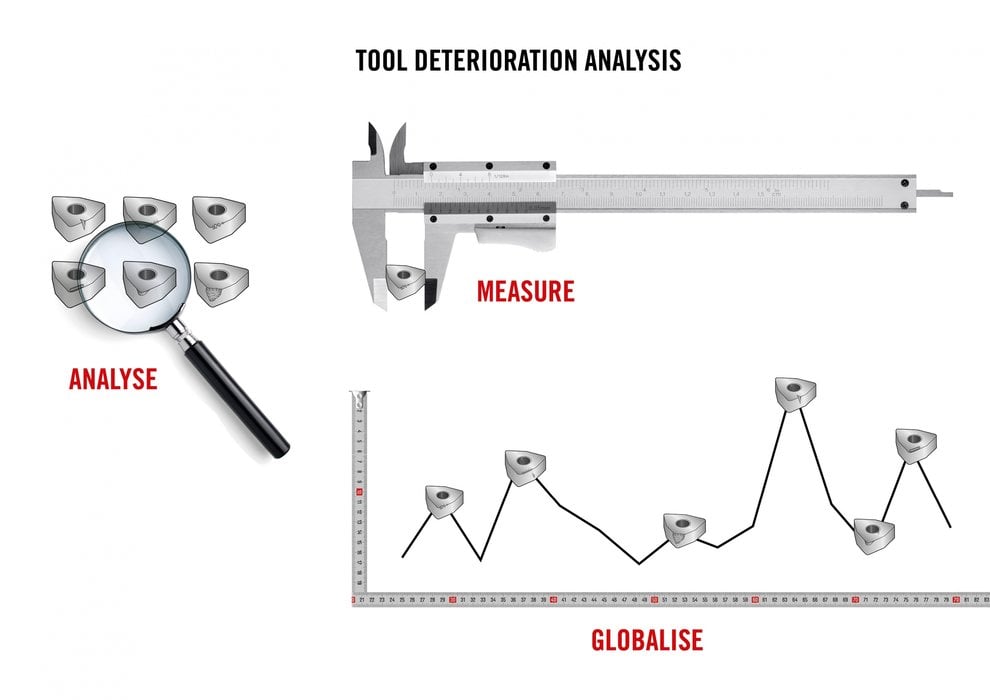

Рисунок 1

Режущие инструменты представляют собой расходный материал; при определенной степени износа они теряют эффективность. Традиционный подход к управлению металлорежущим инструментом использует только анализ износа и ориентирован на повышение срока службы и производительности инструмента для конкретной операции за счет материалов, геометрии и параметров обработки. Однако повышение эффективности производственного процесса предприятия в целом зависит от многих факторов помимо износа инструмента. Очень важно рассматривать износ или, в более широком смысле, ухудшение свойств режущего инструмента в свете производственного процесса в целом.

Комплексный анализ износа инструмента (GTDA) выходит за рамки основных параметров износа и включает факторы, связанные с самим инструментом, такие как время, затраченное на манипуляции с инструментом, проблемы помимо износа, экономика производства, организация работы цеха, действия сотрудников, технологический процесс и общая стоимость расходов на производство. GTDA основан на регулярной оценке большого количества режущих инструментов, выбранных в случайном порядке: это позволяет получить исчерпывающее представление об их роли в производственном процессе всего предприятия.

Производственный процесс в целом

Износ инструмента обычно исследуют на примере одного инструмента, использованного для определенной операции. Однако максимальную эффективность обеспечивает анализ износа или ухудшения свойств всех инструментов, участвующих в производственных процессах предприятия. Производственный процесс (рисунок 2) начинается с обеспечения сырья и планирования, что предполагает использование человеческого интеллекта, технологий и капиталовложений. Далее следует повышение и обеспечение прибыли, но на этом этапе могут возникать обстоятельства, ведущие к избыточным расходам денежных средств, времени и интеллектуальных ресурсов, а следовательно, к снижению качества деталей и падению производительности. Производительность измеряется с точки зрения качества и количества производимых деталей, а также относительно времени производства и затрат.

HQ_ILL_Global_Manufacturing_Process.jpg

Рисунок 2

Эволюция производственного процесса

Методы анализа и прогнозирования срока службы инструмента зависят от того, как именно используется инструмент. За несколько веков методы производства эволюционировали от поштучного кустарного изготовления до массового производства стандартизованных компонентов. Благодаря совершенствованию методов появилось второе поколение массового производства — изготовление крупных партий узкой номенклатуры (HVLM). Цифровые технологии, применяемые в последнее время в программировании станков и систем транспортировки заготовок, позволили создать третье поколение массового производства – экономически эффективное производство малых объемов и широкой номенклатуры (HMLV).

Рисунок 3

Несмотря на то, что основные задачи (эффективность затрат и времени, определенное минимальное качество и определенная производительность) остаются неизменными, методы второго и третьего поколения массового производства требуют разных подходов к оценке срока службы инструмента. Сценарий HVLM второго поколения предусматривает изготовление идентичных деталей из того же материала заготовки за одну серию, которая может продолжаться дни, месяцы или годы и использовать одни и те же станки и режущие инструменты. В этой ситуации контролировать срок службы инструмента относительно просто. Персонал цеха использует прототипы и пробные серии для определения оптимального среднего срока службы, затем делит желаемое количество частей на ожидаемый срок службы отдельных инструментов.

Повторяемый и предсказуемый срок службы позволяет производителям планировать смену инструмента, что повышает эффективность и обеспечивает непрерывность производства. Однако производство по сценарию HVLM становится все менее актуальным. Стремясь сбалансировать номенклатуру инструмента со спросом и соответствовать тенденциям рынка, производители все реже используют крупносерийный подход к производству.

В то же время стратегии третьего поколения массового производства HMLV получают все более широкое распространение. Гибкие процессы HMLV отличаются превосходной совместимостью с современными инструментами и технологиями, но требуют более сложного планирования. Серия может состоять из десяти, пяти, двух или даже одной детали. Может меняться как материал заготовки (сталь, алюминий, титан), так и геометрия детали (простая или сложная). Времени для определения срока службы с помощью испытаний часто бывает недостаточно.

В таких случаях производитель обычно делает предположения относительно срока службы, основываясь на предыдущем опыте, и на всякий случай использует новый инструмент для каждой следующей серии, а затем утилизирует его, прежде чем срок службы инструмента истечет на самом деле. Более глубокий подход к определению срока службы может минимизировать нерациональный расход инструмента.

Двойственный результат

Из-за стремительного развития HMLV повысить производительность металлообработки становится все сложнее. В условиях крупносерийного производства HVLM испытания и корректировки могут обеспечить производительность выше 90%. Однако результат производства методом HMLV может быть неоднозначным. Серия из одной детали характеризуется производительностью 100%, но в случае брака или повреждения заготовки производительность равна нулю.

Требования к качеству и эффективности материальных и временных затрат не изменились, однако при этом на первый план вышло производство без доработки. В этой ситуации, пожалуй, самым важным требованием становится надежность инструмента. В мелкосерийном производстве внимание к износу инструмента снижается, и цех может неоправданно применять более агрессивные и производительные режимы резания.

Мастерство и роль человека

Длительные и монотонные циклы производства HVLM снижают значимость человеческого ресурса в производственном процессе. После запуска такого цикла можно всецело полагаться на автоматизацию процессов. Даже в тех случаях, когда участие оператора необходимо для смены инструмента, однообразие этих действий ограничивает роль операторов и программистов. Эксплуатационная гибкость не требуется и зачастую вызывает неодобрение.

И наоборот, динамичное развитие методов HMLV позволяет переосмыслить участие человека в производственном процессе: требуется своего рода мастерство, а именно творческий подход и вариативность, чтобы эффективно адаптироваться к постоянно меняющимся характеристикам деталей и условиям обработки HMLV.

Изучать процесс, а не результат

Анализ производственного процесса часто направлен на оценку результата в контексте срока службы инструмента и производительности, но не изучает сам процесс. Проблемы, связанные с режущим инструментом, а не напрямую со сроком службы, могут быть упущены, что создаст трудности при обработке. Например, заусенцы не имеют прямого отношения к сроку службы, но прерывают производственный процесс, поскольку для их устранения необходима отдельная операция.

Однако образование заусенцев связано с геометрией инструмента и параметрами обработки и может быть учтено в анализе износа инструмента. Повреждение инструмента — это еще одна проблема, обычно не связываемая с износом, однако повреждение во многом определяется материалом инструмента, геометрией, параметрами обработки, а также особенностями станка.

Составляющие производственной эффективности

Основные компоненты производственной эффективности — это исключение брака, обеспечение гибкости и сокращение номенклатуры инструмента. Комплексный анализ износа инструмента учитывает пять элементов производственной эффективности.

Во-первых, важно понимать весь процесс обработки и взаимосвязь между операциями обработки и материалом заготовки. Во-вторых, необходимо снижать процент брака, придерживаясь принципов экономичного производства и других стратегий. В-третьих, следует применять концепции экономики производства, чтобы обеспечить прибыльность. В-четвертых, рекомендуется рассматривать целевые показатели производительности с учетом объемов производства и многообразия продукции; производственная гибкость может устранить многие проблемы, но номенклатуру следует контролировать, чтобы обеспечить повторяемое качество обработки. Наконец, нельзя недооценивать уникальную роль персонала в достижении максимальной эффективности.

Факторы помимо износа

Комплексный анализ состояния инструмента дополняет данные измерений износа режущей кромки и предоставляет информацию о значении затрат на инструмент, которая затем используется в оценке таких параметров, как себестоимость реализованной продукции (COGS), анализ быстрой переналадки (SMED), управление потоком создания ценности (VSM) и общая эффективность оборудования (OEE).

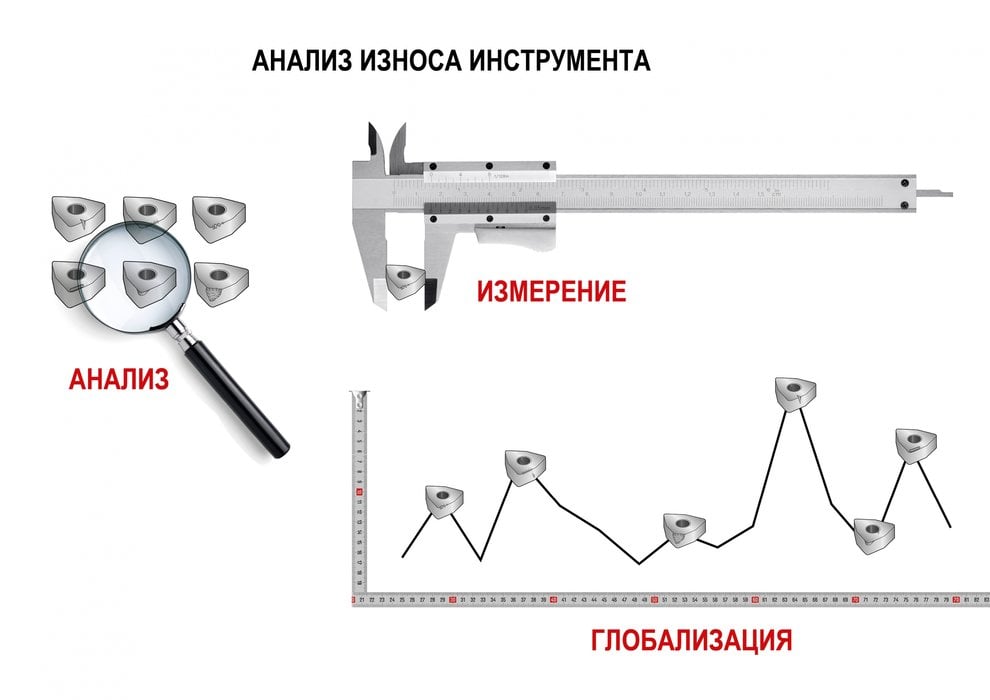

Основное положение экономики производства, связанное с инструментом, имеет четкую формулировку: инструмент стоит денег. На рисунке 4 изображена стоимость различных элементов процесса обработки, сведенная в COGS. Эта информация дает возможность сравнить и противопоставить составляющие экономики производственного процесса, чтобы выявить факторы, позволяющие снизить расходы и повысить производительность.

HQ_ILL_Tools_Cost_Money.jpg

Рисунок 4

Еще один экономический фактор, связанный с инструментом: работа с инструментом требует временных затрат. Это время, необходимое для работы с инструментом вне процесса обработки. Время, затрачиваемое на смену и установку инструмента, включено в анализ SMED, который также учитывает расходы помимо износа и замены инструмента. Часть этих расходов вызвана приобретением и установкой инструмента и программ ЧПУ.

OEE определяет количество эффективно потраченного производственного времени. Анализ OEE выявляет убытки, отслеживает прогресс и повышает производительность, снижая брак. Он устанавливает общее количество времени производства, затем из этого результата вычитают плановый и внеплановый простой, время смены инструмента, краткие остановы и снижение скорости, а также брак и доработку, чтобы получить эффективное время обработки, выраженное в процентах от общего времени. Абсолютная общая эффективность оборудования — это амбициозная, но почти недостижимая цель. Результат 100% означал бы, что деталь изготовлена с указанным качеством и максимально быстро, без напрасных временных затрат.

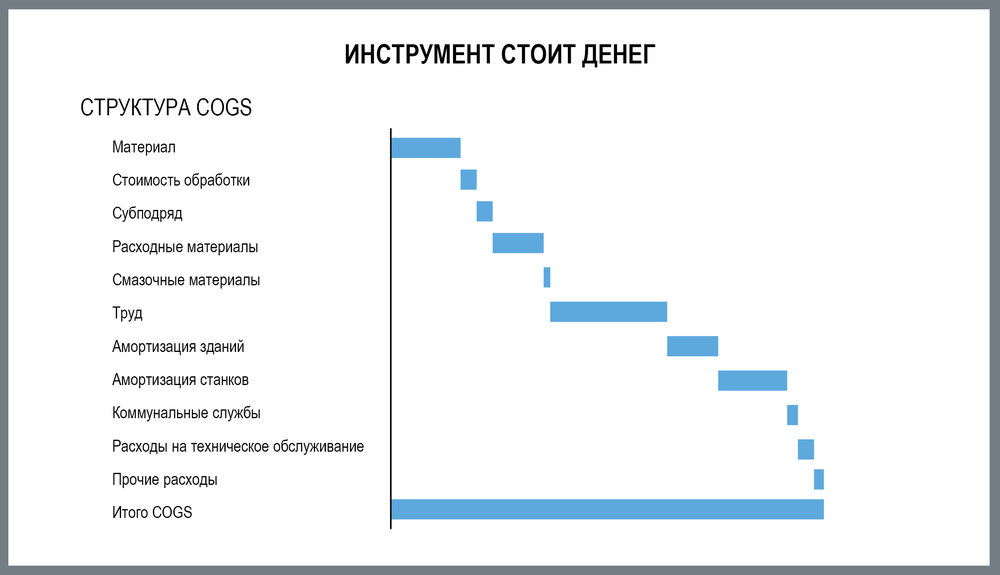

Анализ VSM иллюстрирует необходимость сбалансировать повышение производительности в контексте разных элементов производственного процесса. Рисунок 5 наглядно изображает, что происходит при улучшении производительности по одному показателю без учета остальных. Представьте гребцов в лодке. Высокая производительность только одного гребца будет ухудшать общую производительность лодки.

Покомпонентное усовершенствование процесса необходимо внедрять с учетом взаимосвязи этих компонентов с объемами производства, многообразием продукции, характеристиками материала заготовки, геометрией, креплением, особенностями станка и другими факторами. Это позволит создать сбалансированный производственный процесс.

HQ_ILL_VSM_And_System_Efficiency.jpg

Рисунок 5

Комплексный анализ износа инструмента (GTDA)

Процесс GTDA достаточно прост. В анализе участвуют режущие кромки большого количества случайно выбранных инструментов производителя: каждую кромку анализируют отдельно и определяют, является ли она изношенной. Износ классифицируют по типу и степени. Традиционный анализ износа рассматривает один инструмент за одну операцию; GTDA собирает со всего производства информацию об износе и других проблемах, связанных с инструментом, а затем объединяет результаты COGS, SMED, VSM, OEE и другие данные, чтобы ориентироваться на них при планировании и внедрении улучшений.

Чтобы добиться результата, производителям нужно проявить определенную дисциплинированность: организовать проведение GTDA и, что не менее важно, продолжать регулярно исследовать инструмент и анализировать данные. Кроме того, от них потребуется честность и объективная оценка результатов анализа, а также готовность улучшить эти результаты, порой игнорируя традиционные методики и отсутствие поддержки со стороны коллег по цеху.

Заключение

Износ инструмента неизбежен, и его контроль важен для эффективности обработки. Однако износ — это лишь одна из многих характеристик режущего инструмента, влияющих на эффективность производственного процесса предприятия. GTDA не только рассматривает износ отдельных инструментов — он охватывает все инструменты производителя и учитывает факторы, воздействующие на инструмент вне процесса обработки.

Дополнение:

GTDA: как и почему

В эпоху крупносерийного производства отдельных деталей износ инструмента просто измеряли и старались сбалансировать для максимального увеличения срока службы и производительности. С появлением тенденции к производству в фиксированные сроки износ инструмента стал менее значимым фактором производственного процесса.

Специалисты консалтинговой службы компании Seco постоянно анализируют процесс совершенствования производства. Они разработали производственную модель NEXT STEP, которая позволяет соответствовать постоянным изменениям в отрасли (рисунок 6). Модель NEXT STEP основана на четырех столпах металлообработки: экономической эффективности, эффективности временных затрат, качестве и производительности. NEXT STEP позволяет производителям установить стандарты обработки и соответствовать им, учитывая процент брака, технологии металлообработки, взаимодействие инструмента с материалом заготовки, экономику производства и производительность и значение интеллектуального вклада сотрудников.

HQ_ILL_Next_Step_Production_Model.jpg

Рисунок 6

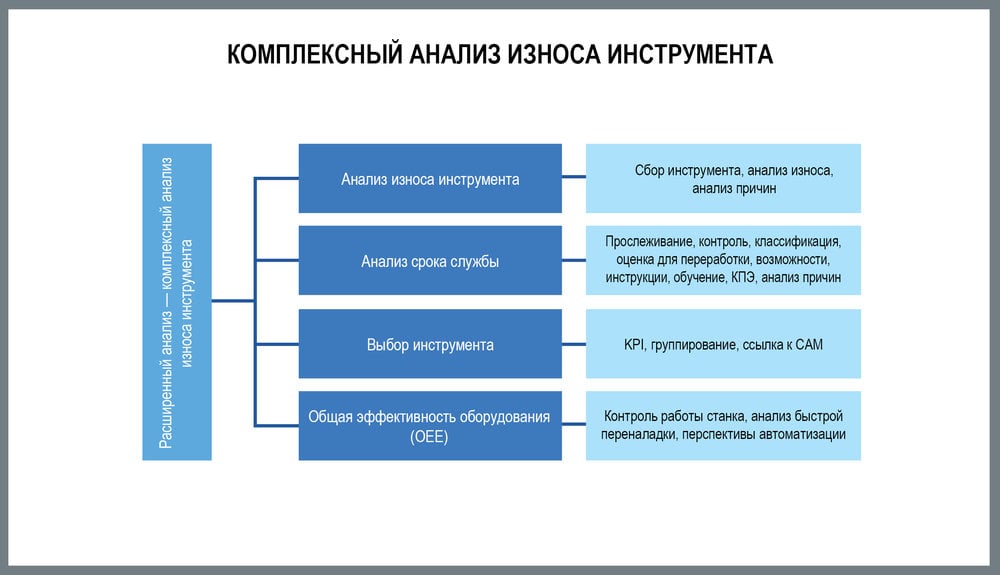

Комплексный анализ износа инструмента (рисунок 7) – это ключевой компонент оценки и улучшения производственного процесса. Анализ случайно выбранных инструментов для всех видов обработки и применение разнообразных параметров обработки дает производителям глубокое понимание той роли, которую играет инструмент в процессе обработки. GTDA помогает понять, как можно улучшить эффективность инструмента в целях повышения общей производительности и какие проблемы, связанные с инструментом, могут приводить к чрезмерным затратам времени и средств.

HQ_ILL_Global_Tool_Deterioration_Analysis.jpg

Рисунок 7

Консалтинговые службы компании Seco выпустили пособие «Износ инструмента. Практические рекомендации» (Tool Deterioration: Best Practices), посвященное GTDA (рисунок 8). Оно представляет исследование износа инструмента как краеугольного камня моделей обрабатываемости. В этом пособии отмечено, что большинство проблем обработки возникает в связи с износом инструмента. Книга также описывает операции металлообработки и факторы, вызывающие износ инструмента, а также содержит практические рекомендации по определению, применению и контролю износа инструмента.

HQ_IMG_Tool_Deterioration_Best_Practices_2014.jpg

Рисунок 8

Автор:

Патрик де Вос (Patrick de Vos), Управляющий по корпоративному техническому обучению компании Seco Tools

Получите дополнительную информацию…